Zwei Wochen lang wurde in Obdach durchgehend gearbeitet – bis tief in die Nacht und auch am Wochenende. Der Einsatz hat sich gelohnt: „Es ist uns gelungen, binnen 14 Tagen ein druckkontrolliertes Beatmungsgerät von null auf zu entwickeln, von der Hardware bis zur Software“, betont Stefan Hampel. Mit seinem Bruder Florian, Peter Freigassner vom Hightech-Familienunternehmen Hage Sondermaschinenbau und in enger Zusammenarbeit mit der Medizinischen Universität Graz um Professorin Ute Schäfer und Marcell Krall wurde das Projekt realisiert.

In der Coronakrise zeigt sich: In vielen Ländern herrscht ein absoluter Mangel an überlebenswichtigen Beatmungsgeräten. Wer nicht darüber verfügt, hat aufgrund der globalen Nachfrage auch kaum eine Chance, an diese Geräte bzw. Komponenten dafür heranzukommen.

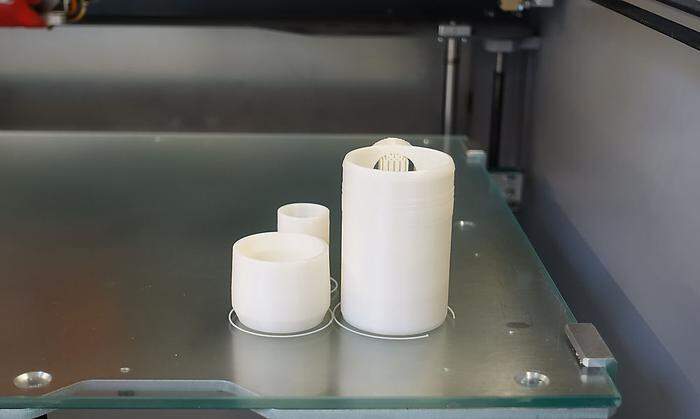

Daher lautete die Intention der Initiative, die dafür gesorgt hat, dass Hage innerhalb der Covic-19-Krisen-Taskforce zum Leader für die Entwicklung von Notfall-Beatmungsgeräten ernannt wurde: „Ein Beatmungsgerät für Notfälle zu entwickeln, das aus Komponenten aufgebaut ist, die sofort, in großen Stückzahlen und kostengünstig zu erwerben sind, aber dennoch die volle Beatmungsfunktionalität mit den notwendigen Sicherheitsfunktionen herstellen“, wie Hampel betont. Die Idee kam von Freigassner, der auch die Entwicklung und den Prototypenbau angeführt hat. Zugute kam Hage dabei auch das seit Jahren aufgebaute Know-how im 3D-Druck – so gibt es etwa die eigene Unit „Hage 3D“, die u. a. mit Schädelimplantaten schon Erfahrungen in der Medizintechnik gemacht hat. Dort hat ein Team um Thomas Janics zahlreiche Schlüsselkomponenten gefertigt. „Wir haben nun mit dem Hage-Respirator ein Beatmungsgerät, das in Notfällen Leben retten kann. Es kann auch sehr gut als Low-Cost-Trainingsgerät für Ausbildungszwecke herangezogen werden“, so Hampel.

Die vergangenen Tage wurden nun für Tests – mit Professor Horst Olschewski, Abteilungsleiter der Pulmonologie in Graz – genutzt und diese sind vielversprechend ausgefallen.

Die Funktionsweise: Der Druck der Sauerstoffzufuhr wird über ein patientennahes Ventilsystem im Beatmungsschlauch geregelt und durch Sensoren kontrolliert. Die übermittelten Werte werden grafisch auf dem Touchdisplay angezeigt. Ein visuelles und akustisches Warnsystem meldet die Abweichung von definierten Sollwerten. Zur Sicherstellung der Hygieneanforderungen wurden zahlreiche Komponenten aus medizinischen Einwegmaterialien gefertigt und werden vor jedem Einsatz an einem Patienten getauscht bzw. gereinigt. Komponenten, die nicht in Kontakt mit dem Patienten kommen, werden mittels hygienischer Flächendesinfektion gereinigt.

„Die Funktionstests wurden bereits durch Versuchsreihen verifiziert. Um eine möglichst rasche Produktion und eine bedarfsgerechte Bereitstellung sicherzustellen, plant das Team aus Obdach, mit einem österreichischen Industriekonsortium zu kooperieren. Kleinserien könnten wir selbst produzieren, wenn es um größere Stückzahlen geht, würden Magna, Pankl, Fronius und Payer Medical als Partner bereitstehen, so Hampel. Für die Software zur Drucksteuerung fungierte Sigmatek als wichtiger Partner. Während Österreich gut mit Beatmungsgeräten ausgestattet ist, könnte der Bedarf in vielen anderen Ländern aufgrund von Engpässen indes groß sein.

Wie geht es nun weiter? „Wir haben ein Gerät, für das alle Bauteile schnell verfügbar sind, das ab sofort in Serie gefertigt werden kann, das kostengünstig und in der Herstellung und Anwendung nicht kompliziert ist“, so Hampel. Derzeit laufe eine Prüfung für eine sogenannte „Notzertifizierung“. Ungemein stolz ist Hampel auf seine Mitarbeiter, „die mit selbstlosem und enormem Einsatz wirklich Außergewöhnliches geleistet haben“.