„Hidden Champion“ - „versteckter Meister“ - dieser Ehrentitel gebührt dem Unternehmen gleich in mehrfacher Hinsicht. Der Betrieb, den es seit 75 Jahren gibt, liegt etwas versteckt in der Gemeinde Werndorf und produziert dort europaweit führend Produkte, die der Endkunde kaum je zu sehen bekommt, die aber enorm wichtig sind. Isovolta entwickelt und erzeugt Isoliermaterialien, Komponenten für die Luftfahrt sowie in der Akustik sowie Verbundwerkstoffe. Mittlerweile gibt es Produktionsstätten in allen großen Kontinenten mit 1450 Mitarbeiter. Zentrum, insbesondere in Forschung und Entwicklung ist nach wie vor in Werndorf, firmenrechtlich ist Isovolta Teil der Constantia Industries.

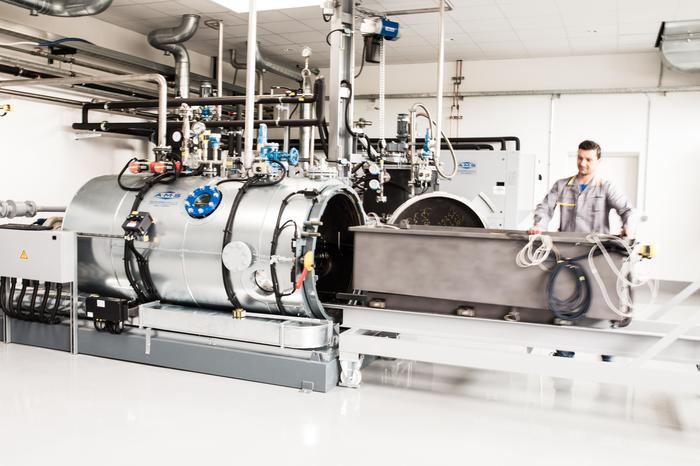

Was die unterschiedlichen Themenbereiche eint, ist das Knowhow in mehreren Bereichen: Man versteht sich auf Imprägnieren, Laminieren, Beschichten, die Polymerchemie und Harze und die Prozesstechnologie, wie Irmgard Bergmann, Leiterin der Forschung und Entwicklung, erklärt. Insgesamt beliefert man 20 verschiedene Industrien, die dann die Isovolta-Produkte verbauen.

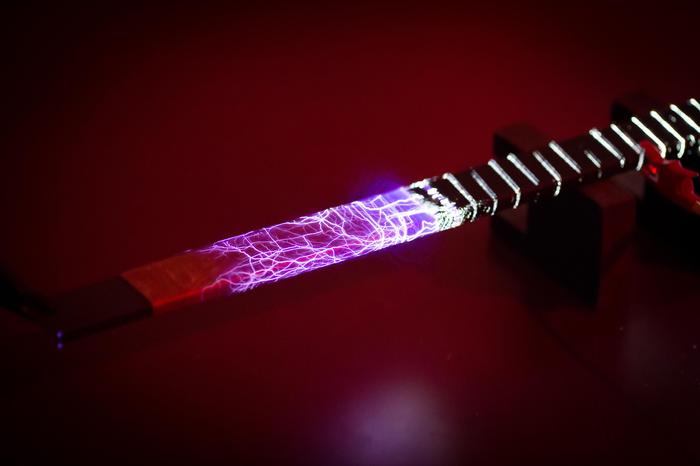

Einer der scheinbar unscheinbaren, aber eben doch raffinierten Produkte sind „Isolierbänder“. Heute wie eh und je ist Glimmer (Schichtsilicate) der Kern der Isolierung. Das „Katzengold“ ist wegen seiner Schichtung als Isolator mit besonderen Fähigkeiten im Temperaturbereich, verbunden mit Polymeren, unerreicht und hat ehemalige Materialien wie Baumwolle, Schellack oder Holz weit hinter sich gelassen. „Wir reden hier von einer breiten Auswahl. Von Isolationsmaterialien in einem Mixer, der eine Gesamtbetriebsdauer über viele Jahre von nur 20 - 50 Stunden hat, bis hin zu Isolatoren bei Stromgeneratoren, die 20.000 Volt aushalten und 50 bis 60 Jahre halten müssen“, erklärt Produktmanager Werner Grubelnik.

An sich ist diese Technologie eher konservativ, aber in den letzten Jahren hat sich hier vieles getan. Zum einen wird das Thema Rohstoffauswahl immer wichtiger. So ist Epoxydharz nicht mehr aus Erdöl gefertigt, sondern aus Raps- oder Sonnenblumenöl. Mit der Problematik, hier eine gleichbleibende Qualität auf hohem Niveau zu erhalten.

Die Entwicklungsabteilung - knapp zehn Prozent der Belegschaft von rund 250 Personen in Werndorf - ist auch mit ganz anderen Herausforderungen konfrontiert: „Früher wurden Isoliermaterialien händisch gewickelt, etwa bei Generatoren. Das waren ja Einzelstücke. Heute, im Zuge der E-Mobilität, geht es plötzlich um enorme Stückzahlen, da müssen Isolierbänder automatisiert verarbeitet werden. Das erhöht zum Beispiel die mechanischen Anforderungen“, so Bergmann. Auch die Zyklenbeständigkeit spielt eine Rolle, dazu kommen generell erhöhte Anforderungen durch neue Normen. „Wir bewegen uns immer im Grenzbereich, etwa wenn wir Folien für die kleinen Lautsprecher für das Handy erzeugen“, ergänzt Grubelnik.

Gefragt sind in Werndorf - das Unternehmen zählt zur chemischen Industrie - verschiedene Berufe und Ausbildungen, die zum Teil auch vor Ort erfolgen. Verfahrenstechniker, Elektrotechniker und Chemiker spielen eine große Rolle, die Anbindung etwa an die Technische Universität Graz ist gut. Gefragt sind auch Absolventen von HTL bis hin zu Laboranten, Lehrberufe mit technischem Grundausbildung ebenso. Der Produktionsbereich ist männerlastig, der Drei-Schicht-Betrieb an den Maschinen durchaus auch körperlich fordernd. Die Ziele von Isovolta sind jedenfalls ambitioniert: „Wir wollen in einigen Bereichen zu den Top 3 der Welt gehören“, sagt Werner Grubelnik.