Der obersteirische Winter zeigt dieser Tage, was er kann. Die Schneeflocken blasen waagrecht durchs Werksgelände. Die markanten Konturen des Erzbergs liegen wie hinter einem Schleier. Davor mahlen sich die mannshohen Reifen des knapp 200 Tonnen schweren Schwertransporters durch den Schnee. Auf der Ladefläche mächtige Gesteinsbrocken.

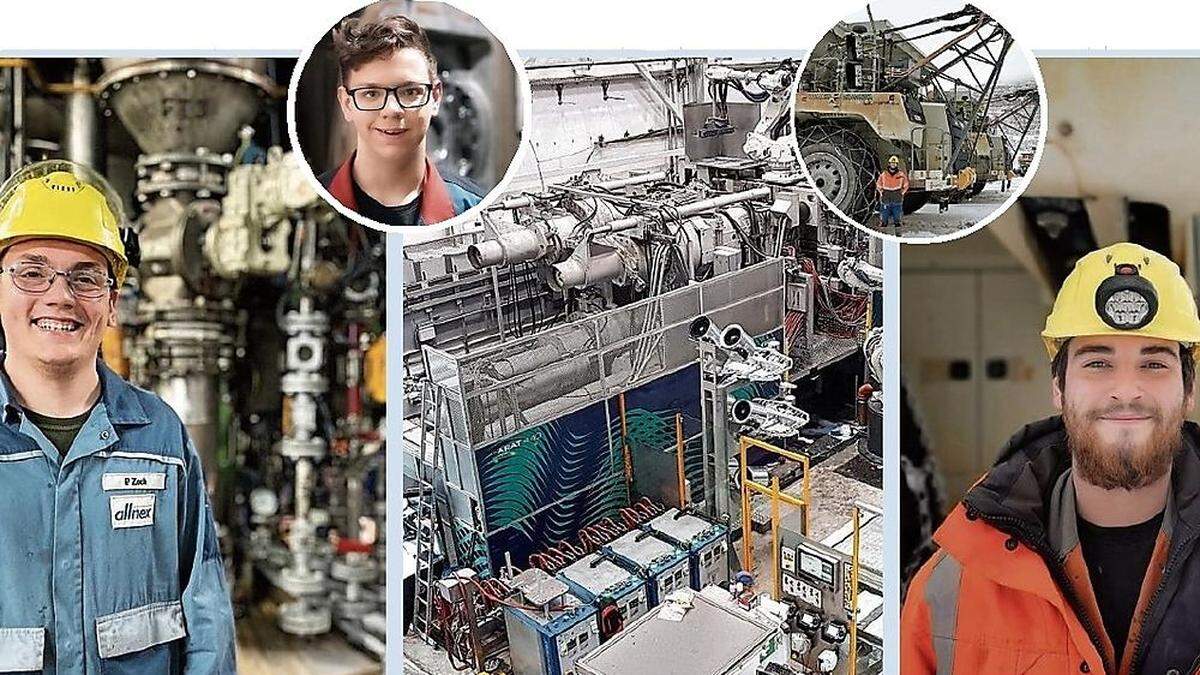

Angetrieben wird der Lkw durch Strom. Eine Innovation, durch die der Dieselverbrauch minimiert werden soll. Dafür wurden auf einer knapp fünf Kilometer langen Teststrecke Oberleitungen installiert und die Fahrzeuge mussten entsprechend umgerüstet werden. Jan Furtner war bei der Entwicklung und Umsetzung dieses Projekts an vorderster Front mit dabei. Der Eisenerzer hat bei der VA Erzberg die Lehre zum Elektrotechniker gemacht, war für das Elektrifizierungsprojekt sogar für Schulungen in Frankreich.

Drei bis vier Lehrlinge pro Jahr werden bei der VA Erzberg in Eisenerz aufgenommen. Ausgebildet wird in vier Lehrberufen (Baumaschinentechniker, Maschinenbau, Elektrotechnik/Automatisierungstechnik, kaufmännische Lehre mit Schwerpunkt Tourismus).

Furtners Lehre hat dreieinhalb Jahre gedauert. Heute ist er Mitglied eines 20-köpfigen Teams, das zum einen für die Anlageninstandhaltung verantwortlich ist – vom Sensorentausch bis zu Motoreneinstellungen – , zum anderen für die Automatisierung. „Da ist viel Selbstständigkeit gefragt, man muss immer mitdenken“, beschreibt Furtner seinen abwechslungsreichen Arbeitsalltag. Er lobt die konstruktive Fehlerkultur im Team und den Informationsfluss zwischen älteren, erfahrenen Kollegen und dem Nachwuchs.

1333 offene Lehrstellen im Überblick

Mix aus Chemie, Werkstoffkunde und Anlagentechnik

Diesen Wissenstransfer zwischen den Generationen hat Gerald Lenhard über ein Vierteljahrhundert als Lehrlingsausbildner gelebt – auch wenn sich Name und Eigentümer der heutigen Allnex in Werndorf südlich von Graz in diesem Zeitraum mehrfach geändert haben. Aktuell bildet Lenhard, der selbst als Chemielaborant begonnen hat, zwei junge Kollegen zu Chemieverfahrenstechnikern aus. Pascal Zach ist einer davon. Den 22-Jährigen hat von Anfang an die Kombination aus Chemie, Werkstoffkunde und Anlagentechnik interessiert. Dreieinhalb Jahre dauert die Ausbildung, wobei Zach seit dem dritten Lehrjahr bereits voll in den Schichtbetrieb an den Kesseln und automatisierten Messstationen eingebunden ist.

Produziert werden hier Kunstharze, die Basis für alle möglichen Lacke und Farben sind, wie sie in der Autoindustrie verwendet werden oder im Baumarkt zu kaufen sind. Allnex war in seiner Unternehmensgeschichte Pionier bei wasserlöslichen Lacken. Diese Rolle als Kompetenzzentrum hat man auch in der aktuellen Konzernstruktur unter 30 Standorten weltweit behalten. Exportquote: über 80 Prozent.

"Nie gedacht, wie viel Wissenschaft da dahintersteckt"

Auch die Abnehmer für die Teile, die bei Casting Solutions (ehem. Georg Fischer) in Altenmarkt bei St. Gallen erzeugt werden, kommen aus der ganzen Welt. Produziert werden Strukturteile für namhafte europäische und amerikanische Automobilhersteller. Es sind Gussteile aus Aluminium und Magnesiumlegierungen, die quasi das Skelett eines Autos bilden – von Türrahmen über Cockpitquerträgern bis zu Federstützen, Batteriewannen, Getriebeteile und Komponenten für die Lenkung.

120 verschiedene Teile sind es insgesamt, die hier aus Flüssigmetall in sogenannten Gießzellen gefertigt werden. Macht pro Jahr ein Auslieferungsvolumen von 13.600 Tonnen – umgerechnet fast jeden Tag ein Lkw, der vollbepackt mit Komponenten das Werk am Rande des Gesäuses verlässt. Dafür braucht es Spezialisten. Lukas Pölzl ist am Weg, einer zu werden. Er absolviert die Gießereitechnik-Lehre. Schon nach dem ersten Schnuppern hatte er sich dafür entschieden.

Das erforderliche Grundinteresse an Technik und handwerkliches Geschick hat er mitgebracht. „Ich hätte mir aber nie gedacht, wie viel Wissenschaft da dahintersteckt und was es alles dafür braucht“, war er dennoch überrascht. Vier Jahre dauert die Ausbildung. Am Ende wird er selbstständig eine der 70 Tonnen schweren hochautomatisierten Druckgussformen bedienen, die Roboter steuern und Qualitätskontrollen der Schmelze durchführen.

Klaus Höfler