Der Doc bleibt ganz cool. „Straßen? Wo wir hinfahren, brauchen wir keine Straßen“, beruhigt er souverän seinen Freund Marty und dessen Freundin Jennifer, ehe er die Räder seines DeLorean einklappt, den „Hover Mode“ aktiviert und alle drei im Film „Zurück in die Zukunft“ von 1985 in das ferne Jahr 2015 fliegen. Als Treibstoff dient ihm für diese Reise aber nicht Super Plus, Wasserstoff oder gar Plutonium – obwohl „Doc“ Emmett Brown seine Zeitmaschine ursprünglich so betrieb –, sondern nichts anderes als der Haushaltsmüll von Martys Eltern. In den verspielten 1980ern noch eine nette Utopie, über die man kurz schmunzelte. Knapp 35 Jahre später könnte sie aber zumindest teilweise zur Realität werden. Denn die Deponien unserer Wegwerfgesellschaft würden nicht nur jede Menge Methan liefern, um daraus synthetisches Erdgas herzustellen. Vor allem im ohnehin kaum recycelbaren Plastikmüll schlummert noch ganz anderes Potenzial: nämlich die Möglichkeit, daraus wieder Rohöl herzustellen. Und nicht in fernen Ländern oder gar in Hollywood wird daran eifrig gearbeitet, sondern nicht weit weg, in der OMV-Raffinerie Schwechat.

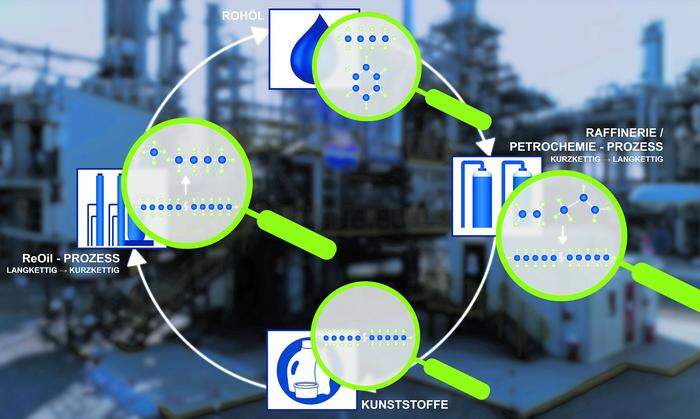

Unter dem Namen ReOil startete das heimische Mineralölunternehmen ein groß angelegtes Pilotprojekt, das mittels thermischen Crackverfahrens zum Beispiel die alten Plastikbecher der Austrian Airlines verwertet. Dazu gibt es seitens der Fluglinie eine groß angelegte Sammelaktion, und tatsächlich kommt diese Variante der Kreislaufwirtschaft schön langsam in Schwung. Die Idee dahinter indes ist alles andere als neu: So kommt das Prinzip der Pyrolyse – die thermochemische Spaltung organischer Verbindungen – zum Einsatz, bei der Kunststoffe bei hohen Temperaturen und unter enormem Druck zu Gas oder in Flüssigkeit umgewandelt werden. Sehr vereinfacht gesagt, dreht dieses Verfahren einfach den Fertigungsprozess von Kunststoffprodukten um, wandelt die Molekülketten wieder in ihren Ursprungszustand um. Das heißt also: In jedem Plastiksackerl, jeder Trinkflasche und auch in jedem Becher steckt Erdöl. Und mittlerweile hat die OMV die Anlage so weit vorangetrieben, dass aus 100 Kilogramm Polyethylen oder Polypropylen 100 Liter des schwarzen Golds gewonnen werden können, die in weiterer Folge zu Sprit oder Schmierstoffen mutieren.

Das ist aber noch nicht alles, was diese Idee so bemerkenswert macht. Ebenso entsteht bei ReOil um 45 Prozent weniger CO2 als bei der klassischen Gewinnung von frischem Rohöl aus der Erde. Der wertvolle fossile Brennstoff kann dank dieser Methode also zumindest zweimal verwendet werden, nur gibt es bei der Sache auch ein paar kleine Probleme. Zum einen natürlich, dass lediglich zwei Arten von Kunststoff als Basis verwendet werden können. Das ist insofern ärgerlich, weil vor allem Baukunststoffe den größten Anteil am Plastikmüllmix einnehmen, die für dieses Crackverfahren aber leider nicht infrage kommen. Dabei gäbe es gerade dafür akuten Handlungsbedarf. Laut der Umweltorganisation „Bund“ kommen jährlich rund 400 Millionen Tonnen künstlicher Stoffe aus den Fabriken, von denen lediglich zehn Prozent wiederverwertet werden können. Dazu kommt, dass es derzeit kaum Anlagen gibt. Und diese können auch nur vorgereinigten Abfall verarbeiten. Der Doc war da mit seinem DeLorean schon einen Schritt weiter.

Fragwürdige Bilanz. Genauso wie ein deutscher Unternehmer, der die Idee nach dem Motto „Think global, act local“ weitergedacht hat. Das große Ganze im Auge, aber dennoch in der eigenen Umgebung agierend, möchte er mit seiner Firma Wastx nach dem Motto „Ein Kilo Plastik ergibt einen Liter Kraftstoff“ pro Anlage 250 Kilogramm Abfall verarbeiten, und das täglich. Der Clou daran: Jede dieser Anlagen ist nicht größer als ein Schiffscontainer. Das würde die Anlage natürlich prädestinieren für den Einsatz in jenen Regionen, die an Plastikmüll förmlich ersticken. Die Idee klingt mehr als heroisch: Gemeinden oder Hotels könnten seine Geräte an zugemüllten Stränden und Plätzen aufstellen. Und alle, die ihre leeren Flaschen oder Einkaufssackerln dann in die Anlage werfen, würden dafür einen kleinen Betrag bekommen. Ein schöner Anreiz, gerade touristische Hochburgen sauber zu halten – oder im Urlaub zu reinigen, zumal gerade abgelegene Regionen zudem meist ein Problem mit der Stromversorgung haben.

Hört sich fast nach einem kleinen Wunder an. Doch auch Wastx arbeitet im Endeffekt nach dem uralten Prinzip der Pyrolyse, bei der zahlreiche Kunststoffe bei hohen Temperaturen zu Gas oder einer zähen Flüssigkeit umgewandelt werden. Der Clou an gerade diesen Anlagen: Ein speziell entwickelter Reaktor erhitzt die Abfälle unter Entzug von Sauerstoff auf 500 Grad, womit allerlei Verunreinigungen, Sand und Salz herausgefiltert werden können. Das hört sich dermaßen super und nach einer so unglaublich tollen Lösung an, dass sich natürlich nur mehr eine einzige Frage aufdrängt: Warum sieht man diese Wundercontainer dann nicht schon überall?

„Eine Wundermaschine kann ich mir schwer vorstellen“, sagt Roman Maletz vom Institut für Abfall- und Kreislaufwirtschaft der TU Dresden in einem Interview auf die Frage, was er von Wastx hält. Natürlich sei das verwendete Verfahren realistisch und anwendbar – aber nicht ganz so leicht, wie man sich das jetzt vorstellt. Vor allem der wirtschaftliche Aspekt sei nur schwer in den Griff zu bekommen. Damit die Buchhalter noch einigermaßen ruhig schlafen können, müssen die Anlagen schon eine ordentliche Größe aufweisen. Und auch dann sind sie immer noch sehr störungsanfällig, da die verwendeten Abfälle natürlich alles andere als homogen sind. BASF stellt genau nach diesem Muster in großem Stil schon Synthesegas und Öle her, um die eigene Produktion weniger von Erdöl abhängig zu machen. Und was man zudem bis jetzt noch völlig außer Acht gelassen hat: Man benötigt verdammt viel Energie, um die Pyrolyse am Laufen zu halten. Maletz: „Wenn das eine konkurrenzfähige Technologie wäre, hätte sich das schon viel stärker durchgesetzt.“

Umgebungsrohstoff. Alles also nur heiße Luft? Ja, warum eigentlich nicht? Die Lösung könnte nämlich tatsächlich jener Stoff sein, von dem es ohnehin viel zu viel auf dieser Welt gibt: CO2. Carbon Engineering aus Vancouver hat sich diesem Thema gemeinsam mit der Universität Harvard verpflichtet und tatsächlich einen Weg gefunden, Kohlendioxid relativ preiswert aus der Umgebungsluft abzusaugen. Bislang war dieses Vorhaben mit immensen Kosten verbunden. Im Schnitt konnte man von 1000 US-Dollar pro Tonne CO2 ausgehen. Dank der immer günstiger werdenden erneuerbaren Energien liegt der Preis pro Tonne mittlerweile jedoch nur mehr bei 90 bis 230 US-Dollar – ein gewaltiger Schritt, zumal die erste Versuchsanlage aus Bauteilen und Materialien besteht, die sich problemlos industriell herstellen lassen, jederzeit also vervielfältigbar sind.

Und wie funktioniert diese Anlage nun genau? Vereinfacht gesagt, saugen große Pumpen Luft ganz langsam an. Dieser wird dann durch eine chemische Reaktion das CO2 entzogen und an eine wässrige Lösung gebunden. Ein weiterer chemischer Prozess trennt die Kohlenstoffverbindung sodann von der Umgebungsluft. Der gewonnene Stoff eignet sich zum Beispiel dafür, Benzin herzustellen, und der Luft fehlen nach dieser Prozedur gut 75 Prozent des Treibhausgases. Abgesehen von den immensen Mengen an Strom und Wasser bleibt als große Hürde auch noch die grundsätzliche Größe der Anlage übrig. Aus einer Tonne CO2 – mehr kann der Prototyp pro Tag nicht verarbeiten – entstehen gerade einmal 160 Liter Treibstoff. Man müsste also in ganz anderen Dimensionen denken, und es gibt auch schon Pläne für eine Variante, die 300.000 Liter fördern könnte. Doch dieses Vorhaben existiert derzeit nur auf dem Papier und in den Köpfen der Techniker. Zudem muss noch ein wenig an der Kostenschraube gedreht werden, denn solange herkömmlicher Sprit günstiger ist, wird diese Technik keine allzu großen Chancen haben. Doch hier wird die Zeit den Forschern wohl ziemlich sicher in die Hände spielen.